Av: Ole Øystein Knudsen

Det er mange gode grunner til å bruke pulverlakk. Denne artikkelen vil ta for seg de viktigste grunnene til at dette er en god løsning: holdbar korrosjonsbeskyttelse, kostnadseffektivitet, produksjonshastighet, HMS og vedlikehold. Der hvor det er mulig å bruke pulverlakk vil det nesten alltid komme fordelaktig ut sammenlignet med andre typer belegg. Med unntak av offshore rørledninger har pulverlakk vært brukt i begrenset grad offshore. NORSOK M-501 åpner nå for bruk av pulverlakk på varmforsinket gods og aluminium, hvilket bør medføre at pulverlakk blir mer brukt.

Den viktigste begrensningen for pulverlakking er godsets størrelse – dette er en prosess for stykkgods som kan kjøres gjennom et anlegg. På store konstruksjoner som må sprøytemales, for eksempel offshore installasjoner, er det derfor lett å glemme eller overse pulverlakking på de komponentene og enhetene som faktisk kan pulverlakkeres. Det er vanskelig å se noen annen grunn til at pulverlakkering ikke benyttes mer offshore, for både tekniske og økonomiske argumenter taler for pulver.

For subsea rørledninger har pulverepoksy (fusion bonded epoxy – FBE) vært benyttet i lang tid, og dette er en av de største anvendelsene av pulverlakk. FBE utgjør det første strøket på subsea rørledninger og står for korrosjonsbeskyttelsen. Belegget benyttes som regel som underlag for termisk isolerende belegg. Kombinasjonen av god motstand mot katodisk avbinding, god heft til underlaget, gode barriere-egenskaper, hurtig påføring og herding, ingen løsemidler og høy utnyttelsesgrad gjør at FBE omtrent er enerådende på rørledninger. Hvorfor da ikke benytte det i større grad topsides også?

NORSOK M-501 har tidligere ikke omfattet pulverlakk. I revisjon 6 fra 2012 er pulverlakk inkludert i System 6, det vil si for belegging av varmforsinkede overflater og aluminium. Dette er materialer hvor pulverlakk har vært benyttet i mange år i andre bransjer med dokumentert gode resultater. For varmforsinket gods er det spesifisert sink-mangan fosfatering som forbehandling før påføring av pulver, og for aluminium kromatering. Forbehandlingen er helt avgjørende for kvaliteten på det pulverlakkerte godset, som diskutert nærmere under, og er derfor det viktigste punktet å følge opp under kvalitetssikring. Det er ingen krav til prekvalifisering av System 6 i NORSOK M-501, slik at det heller ikke stilles krav om prekvalifisering av pulverlakk.

Den suverene korrosjonsbeskyttelsen på stål oppnås i kombinasjon med varmforsinking, et såkalt dupleksbelegg. Dupleksbelegg består av et metallisk belegg med et organisk belegg over. Både varmforsinking, elforsinking og termisk sprøytet sink kan benyttes. I forbindelse med pulverlakking vil det som regel være økonomisk fordelaktig å varmforsinke, siden varmforsinking og pulverlakkering har en del sammenfallende krav til godset som skal belegges, for eksempel begrensning på størrelse. Dupleksbelegg er vist å ha lengre levetid enn summen av metallbelegget og det organiske belegget hver for seg [1], det vil si en synergieffekt som kan uttrykkes ved:

Der L er beleggets levetid, Lm er metallbeleggets levetid og Lo er det organiske beleggets levetid. K er synergifaktoren som normalt ligger omkring 2. Årsaken til at vi får denne synergieffekten er ikke helt forklart, men har sammenheng med at sink har andre korrosjonsegenskaper enn stål.

Når det gjelder pulverlakking av aluminium er det igjen forbehandlingen som er det avgjørende for korrosjonsmotstanden. Lakkert aluminium angripes først og fremst av såkalt filiformkorrosjon, som hovedsakelig påvirker det estetiske utseendet. Korrosjonen går i overflata og er sjelden en trussel mot materialets integritet eller funksjon.

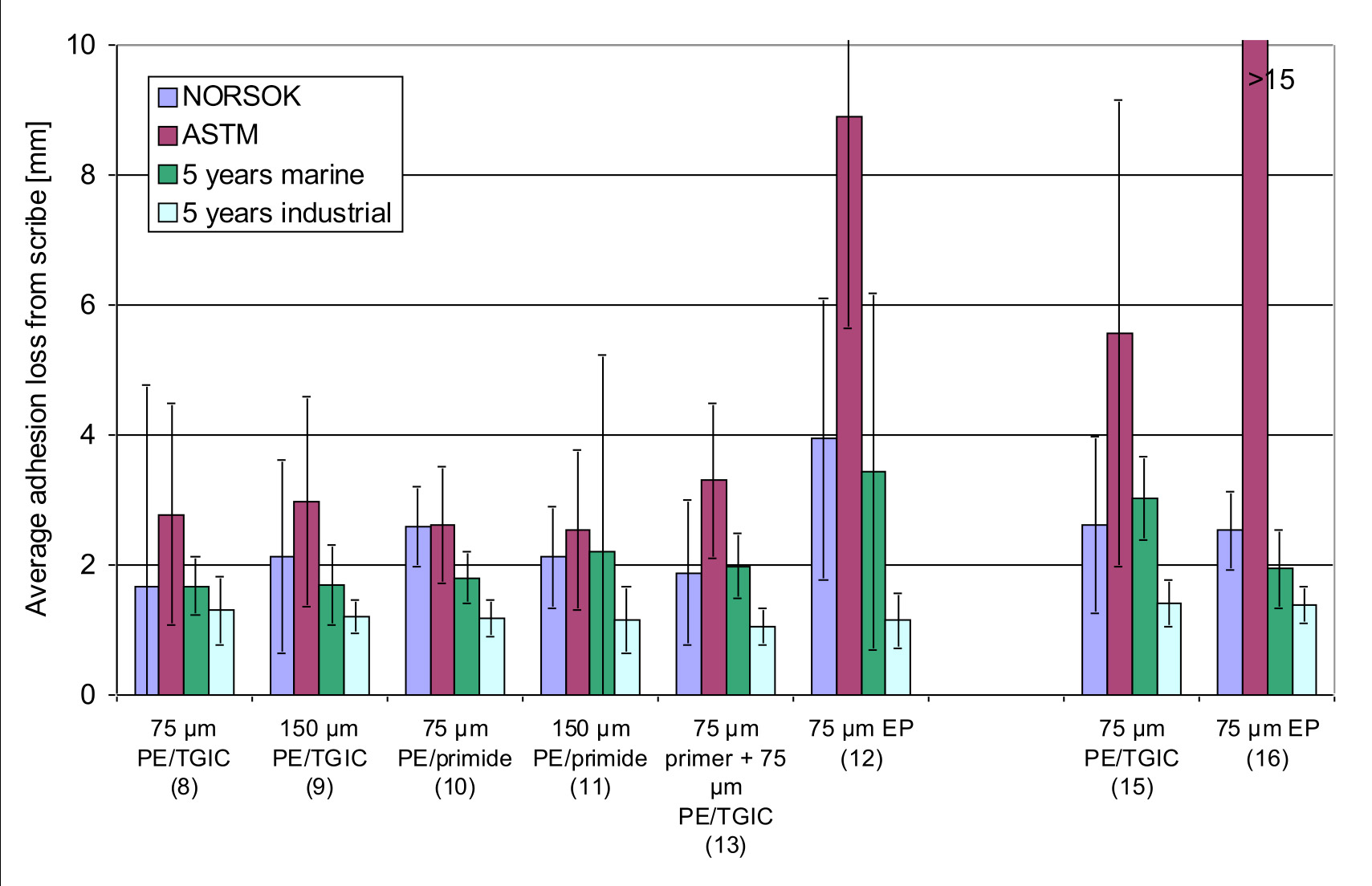

Et omfattende testprogram ble gjennom ført ved SINTEF i perioden 1998 – 2003, der ulike pulverlakk ble lagt på varmforsinket stål og testet i henhold til NORSOK M-501, andre labtester og en 5 års felttest. Noen av resultatene for rustkryp er vist i figur 1 [2]. Gjennomgående ble det funnet svært god korrosjonsmotstand. Korrosjonskryp som ble funnet skjedde utelukkende på grenseflata mellom sinken og pulverlakket, slik at korrosjonskryp på stålet faktisk var null for samtlige prøver i alle tester. Senere er varmforsinket og pulverbelagt stål også testet i henhold til ISO 20340 (NORSOK M-501, revisjon 6) der det også har passert testkravene.

Et viktig resultat fra prosjektet ved SINTEF var at forbehandlingen er svært avgjørende for kvaliteten til belegget. Før påføring av pulverlakk gjøres en fosfatering av sinken. Det finnes ulike typer fosfatering, men sink-mangan fosfatering var det som ga best resultat på varmforsinket gods. De beleggene i Figur 1 som viste en del korrosjonskryp mellom sink og pulverlakk hadde alle et dårlig fosfatsjikt. Under fosfateringen felles det ut et sjikt av fosfatkrystaller på overflata som passiverer sinken og øker heften til pulverlakken. Siden fosfateringen er så avgjørende for resultatet er det viktig å ha en god kvalitetskontroll av dette prosesstrinnet. Det er imidlertid lett å se om fosfateringen har vært vellykket, fordi det blanke sinkbelegget vil få en matt og grå overflate etter en god fosfatering. Hvis man drar en fingernegl over sinken etter fosfatering skal det etterlate en strek i sjiktet. Både beleggets heft og motstand mot korrosjonskryp var svært avhengig av kvaliteten på fosfatsjiktet.

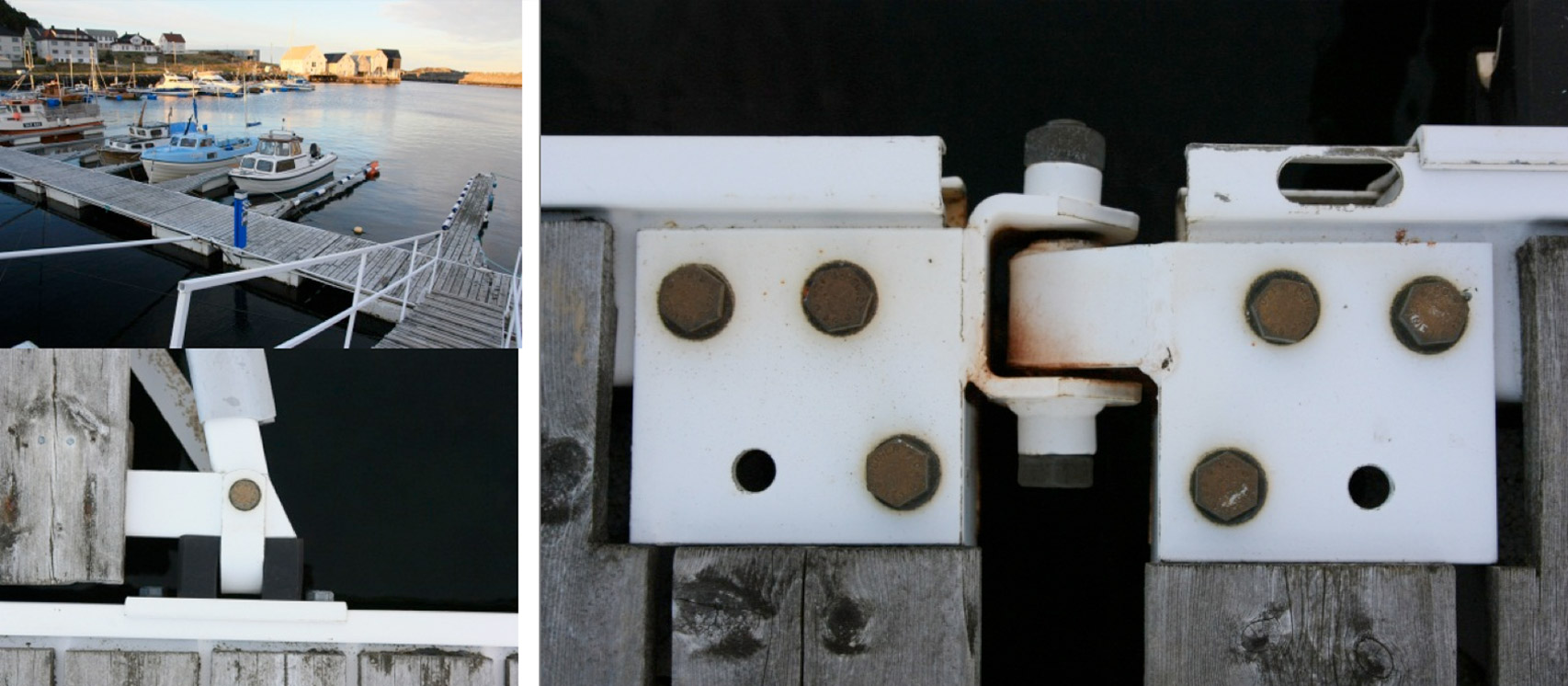

Varmforsinket og pulverlakkert stål har vært brukt i mange år i korrosive miljøer. Figur 2 og 3 viser bilder av marinaer på henholdsvis Runde (1989) og Kvalsvika (1991) i Herøy kommune. Begge anleggene har et belegg bestående av ca 100 µm varmforsinking og ca 100 µm polyester pulverlakk. De belagte overflatene har vært eksponert i noe som vel må betraktes som plaskesone. Hele rammeverket, rekkverk og fortøyninger er utført i varmforsinket og pulverlakkert stål. Etter over 20 års eksponering, helt uten vedlikehold, fremstår konstruksjonen omtrent som ny. Selv rundt boltehull og på fortøyningsbøyler er både lakk og sink intakt.

Varmforsinking og pulverlakking er kostnadseffektive beleggingsprosesser. Kostnadene avhenger av godstykkelse og utforming, men ofte ender man opp med en pris i størrelsesorden 150 – 300 NOK/m². Det er flere grunner til at prisen er relativt lav:

Automatisert påføring i anlegg – lite manuelt arbeid

Resirkulering av pulver som ikke treffer godset slik at man får høy utnyttelsesgrad av pulveret

Siden belegget herdes i ovn vil ett strøk på 100 µm som regel ha tilstrekkelige barriere-egenskaper til å gi god korrosjonsbeskyttelse, i hvert fall på sink og aluminium. Forbruket av pulver er derfor relativt lavt

Høy produksjonshastighet – belegget herdes i ovn og er umiddelbart klart til bruk

Den lange forventede levetiden til belegget gjør at vedlikeholdskostnadene vil være minimale. Levetidskostnadene vil derfor være svært lave og svært fordelaktige, sammenlignet for eksempel med et typisk NORSOK System 1 belegg.

Det faktum at pulverlakk ikke inneholder løsemidler gjør at denne typen belegg har svært gode HMS egenskaper. I tillegg er beleggingsprosessen i stor grad automatisert slik at operatørene er lite eksponert for pulveret. De mest brukte pulverlakkene er av type polyester og epoksy og inneholder ikke isocyanater. Det er derfor ingen restriksjoner på bruk av disse i offshoreindustrien.

Et ofte brukt argument mot pulverlakking er at vedlikehold er vanskelig. Dette er feil. Vedlikehold av pulverlakk skjer med konvensjonell våt maling. Overflaten må rengjøres og gjenværende pulverlakk må rubbes i overflata, for eksempel med sandpapir, for å gi god heft til vedlikeholdsbelegget, akkurat på samme måte som ved vedlikehold av et typisk NORSOK System 1 belegg. De samme malingsproduktene som brukes til vedlikehold av System 1 belegg kan deretter påføres.

Figur 1: Korrosjonskryp på varmforsinket og pulverbelagt stål forskjellige labtester og felttester.

Figur 2: Marina på Runde konstruert med varmforsinket og pulverlakkert stål. Installert i 1989. Bildene ble tatt i 2012.

Figur 2: Marina i Kvalsvika konstruert med varmforsinket og pulverlakkert stål. Installert i 1991. Bildene ble tatt i 2012.

Finn medlemsbedrifter, se referanseprosjekter eller kontakt oss